A problémamegoldás keresztpróbával, azaz egy jó és egy hibás szerelvény alkatrészek szisztematikus cserélgetése a hibát okozó alkatrész megtalálása érdekében, nem egy űrtechnika. A módszer Shainin-féle változata azonban rádöbbentett arra, hogy mennyire rosszul csináltam ezt eddig.

Már korábban is hallottam a Shainin-minőségtechnikákról, de nem igazán vettem őket komolyan. Régebben ismerőseim áradoztak róla, hogy milyen jó, de azon kívül, hogy van benne keresztpróba – ami valljuk be, elsőre nem tűnik világmegváltó gondolatnak – nem igazán sok mindent tudtam róla. Olyan emberrel meg végképp nem is találkoztam még, aki ezeket a módszereket a gyakorlatban is alkalmazta volna.

Aztán egy szakdolgozat kapcsán a téma újra előjött és akkor elhatároztam, hogy egy kicsit jobban utánajárok, hogy konkrétan miről is szól a Shainin-módszertan. A források között megemlített könyv olvasása során döbbentem rá, hogy micsoda kincset tartok a kezemben. Már régóta keresem a választ arra, hogy mi lehet a problémamegoldás magasabb szintje a 8D-riport és a 7 problémamegoldó eszköz után. A különféle six sigma eszközök persze választ jelenthetnek erre, de valahogy mindig is hiányoltam egy összekötő láncszemet a kettő között.

És itt most meg kell cáfolnom egy korábbi állításom (A 80-as évek óta csak felejtünk... - Taguchi veszteségfüggvénye), hogy a minőségbiztosításban mindent a 80-as években találtak ki. Ez nem igaz! Mert Dorian Shainin az 1940-es évek végétől az 1970-es évek végéig szinte mindent kitalált, amelyet később a Shainin Red X módszertanban foglalt össze. És ezt persze ezzel a lendülettel el is felejtettük (tisztelet a kivételnek…).

De ki is volt Dorian Shainin? 1914-ben született San Francisco-ban, gyerekkorát San Francisco-ban, Sanghajban és New Yorkban töltötte. Az MIT-n végzett repülőmérnökként, majd a United Aircraft Corporation Hamilton Standard Divíziójánál helyezkedett el. Ebből az időszakból mesélte el a következő történetet:

A Nash-Kelvinátornál a kollégák azzal küszködtek, hogy az acélcsavarok törtek, amikor nyomatékra húzták őket. De nem csak egy vagy két csavar tört, mind a 12 csavar eltört vagy egy tucat propeller esetében. „Nektek ott a Hamilton Standard-nél van néhány őrült szabványotok, amik egyszerűen nem teljesíthetők” – mondta a technikus köszönés helyett, amikor megérkeztem a Lansing-i üzembe. Én magam is megpróbáltam meghúzni a csavarokat, tényleg eltörtek.

A csavarok, amelyeket egy helyi, michigani beszállító gyártott megfeleltek a Rockwell C követelményeinknek. A nyomatékkulcsok is helyesen voltak beállítva, de egyébként is vettünk új nyomatékkulcsokat. A csavarok azonban még mindig elpattantak. Ezek után kipróbáltuk egy másik, Connecticutban működő beszállító csavarjait, amelyek egy korábbi tréning során maradtak ott. Ezek viszont nem törtek el.

Kell lennie valamilyen épkézláb magyarázatnak – gondolkodtam este a szállodai szobámban, de nem jutottam semmire. A csavarok 13 menet / hüvelykes menetemelkedésére és a nyomaték által okozott terhelésre koncentráltam. Néhány számítás bebizonyította, hogy a csavarok terhelése nagyobb, mint amit az acél el tud viselni. És arra is gyanakodtam, hogy a Connecticutból származó csavarok érdesebb felülete annyira megnövelte a surlódást a csavarozás közben, amely a Michiganből származó csavarokkal ellentétben elnyelte a terhelés egy részét és megvédte a csavarokat a töréstől.

A következő reggelen megvizsgáltuk a csavarok felületét nagyító alatt. Nem volt igazam. A Connecticutból származó csavarok felülete finomabb volt, mint a Kelvinator-beszállítóé. Azonban a vizsgálatok során egy másik tényező került a fókuszba – a korrózióálló kadmium bevonat. Vajon a bevonatok kenési tulajdonságai okozzák a különbséget?

Lemarattuk a bevonatot a csavarokról és így mindkét csavar működött! Ezek után megcseréltük a felületkezelést a csavarokon. A michigani csavarokat Connecticutban, a connecticuti csavarokat Michiganben felületkezeltettük. A Ham Standard csavar a michigani felületkezeléssel eltört, míg a Kelvinátor csavarok a connecticuti felülettel nem törtek el. A darabok beszéltek – a kenés volt a kritikus tényező. A helyi kadmium bevonat túl jó kenést adott a csavaroknak, ezért a surlódás nem nyelte el eléggé az extra terhelést. Ezt a tényt megosztottuk a Kelvinátor szkeptikus beszállítójával.

A bizonyítékokat látva a beszállító hazament és csökkentette a felületkezelés kenési tulajdonságát.

Ez a kísérlet volt az első, amikor az empirikus elemzést alkalmaztam. Meglepődtem a módszer eredményességén és azon, hogy ha nincsenek ott a csavarok Connecticutból, akkor talán sohasem jövök rá, mi okozta a hibát. Megtanultam, hogy gyakran a látszólag hasonló dolgok közötti látszólag lényegtelen különbségek vezetnek nyomra, amikor a hibák okait keressük. És mint egy jó detektív, nem feltételezhetjük, hogy a kapott információk helyesek, mindenről magunknak kell meggyőződnünk.

Forrás: Keki Bhote: World Class Quality: Using Design of Experiment to Make It Happen, AMACOM; First Edition (November 26, 1991)

Az ilyen és ehhez hasonló történetek inspirálták arra, hogy kidolgozzon egy olyan eszköztárat, amely a vizsgált darabok és folyamatok mérhető tulajdonságainak elemzésével segítenek a műszaki problémák okainak azonosításában. Ráadásul törekedett arra, hogy az egyes eszközök alkalmazása során a matematikai számításokat minimálisra csökkentse, illetve leegyszerűsítse. A 60-as években részt vett a NASA Apolló Lunar Modul projektében is a Grumman Aerospace alkalmazottjaként. Később megalapította saját tanácsadó cégét, amely mind a mai napig működik, elsősorban tanácsadással és képzésekkel foglalkozik.

Ebben a cikkben az egyik ilyen Shainin eszközt, a címben említett keresztpróbát szeretném bemutatni, amely véleményem szerint igen szellemesen ötvözi az egyszerű cserélgetést a statisztikai megközelítéssel, ráadásul el kell, hogy ismerjem: A Shainin által kidolgozott módszer sok olyan hiba kockázatát is lekezeli, amelyre a hétköznapi mérnök nem is gondol.

A módszer lényegét már a bevezetésben összefoglaltam: Egy jó és egy hibás szerelt termék alkatrészeit cserélgetjük azért, hogy megtaláljuk azt az alkatrészt (vagy azokat az alkatrészeket), amelyek felelősek a hibáért. Ez eddig rendben is van, de van itt azért több olyan dolog is, amelyre nem gondoltunk:

- Vajon a hiba mennyire ismétli önmagát? Vannak olyan hibák, amelyek hol előfordulnak, hol meg nem, illetve van olyan, hogy ha egy hibás darabot többször is megmérünk, akkor a mérési eredményeknek lesz valamekkora szórása

- Olyan is elő szokott fordulni, hogy a hibát nem valamelyik alkatrész nem-megfelelősége okozza, hanem a szerelés során rontunk el valamit. Ezért, ha a terméket szétszereljük, majd újra összerakjuk, akkor a hiba eltűnik.

- És az is lehetséges, hogy a hibát nem egyetlen alkatrész okozza, hanem több alkatrész együttes hatása. Az ilyen hatásokat nevezzük interakciónak. Ilyen interakció például a gyógyszerek és az alkohol együttes hatása. Egy adott gyógyszer megfelelően alkalmazva meggyógyítja a beteget és az alkohol sem halálos méreg, ha mértékkel fogyasztjuk. Azonban, ha valaki gyógyszerre alkoholt iszik, az akár bele is halhat. Hasonló példa a hidrogén és az oxigén. Külön-külön egyik sem veszélyes, akár égő gyufát is tehetünk egy hidrogéngázzal teli üvegbe, legfeljebb elalszik. De ha hidrogén és oxigéngáz keveredik, abból azért nagy pukkanás lesz.

Hogyan vegyük figyelembe ezeket az eddig nem kezelt tényezőket? Először is, tudomásul kell vennünk, hogy a keresztpróba nem működik minden esetben, ezért mielőtt belekezdünk a keresztpróba végrehajtásába, előbb meg kell győződnünk arról, hogy maga a hiba alkalmas-e arra, hogy keresztpróba segítségével találjuk meg az okát, vagy legalábbis elkerüljük a legvalószínűbb hibákat.

- Szóval fogadjuk el, hogy a keresztpróbát általában olyan összetett szerelvények esetében alkalmazunk, amelyek esetében nem tudjuk egyszerűen eldönteni, hogy melyik beépülő alkatrész melyik jellemzője okozza a bajt. A módszer természetesen alkalmazható olyankor is, ha egy terméket párhuzamosan több azonos vagy hasonló gyártási folyamat során állítjuk elő, ahogyan azt a cikk elején idézett példában is láthattuk.

- A vizsgált termékek teljesítménye legyen precíz mérőeszközzel mérhető. Itt a szerző azt mondja, hogy a mérőeszköz legyen legalább ötször pontosabb, mint a vizsgált jellemző tűrése. Véleményem szerint napjainkban ez egy kicsit túlhaladottá vált, a mérőeszköz felbontása legyen 20x jobb, mint a tűrésmező, ez biztosan jó eredményt ad. Ajánlott, hogy győződjünk meg a mérőeszköz képességeiről valamilyen jól ismert mérőeszköz vizsgálati módszerrel, például egy ismételhetőségi vagy reprodukálhatósági vizsgálattal.

- Mind a „jó”, mind pedig a „hibás” darabnak szét-, és összeszerelhetőnek kell lennie anélkül, hogy a vizsgált teljesítmény jellemző lényegesen megváltozna.

A vizsgálat négy jól megkülönböztethető fázisra bontható:

- Ball Park (labdapark)

Ez a kifejezés a baseballból származik, így hívják a baseball stadiont vagy a pályát a baseball szlengben. A kifejezés itt arra utal, hogy mielőtt elkezdünk cserélgetni, győződjünk meg arról, hogy a hibát okozó alkatrész vagy tényező tényleg megkülönböztethető a jó és a hibás termék vagy folyamat között, azaz a „labda a labdaparkban van”. - Elimination (eltávolítás)

Ebben a fázisban eltávolítjuk azokat az alkatrészeket (vagy okokat), amelyek a hiba előfordulásának szempontjából nem lényegesek. - Capping run (hazafutás)

Ha jól értem, ez a kifejezés szintén a baseballból jön, arra utal, amikor egy játékos sikeresen hazafut, akkor ünneplésképpen meglengeti a sapkáját a közönség felé (vagy valahogy így, de ezt nem sikerült szebben megfogalmaznom. Ha esetleg tudsz erre egy jobb magyarázatot vagy fordítást, akkor kérlek oszd meg velem kommentben). A mi esetünkben ez arra utal, hogy meggyőződünk arról, hogy a fontos és tényleg csak a fontos alkatrészek maradtak benn a játékban. - Factorial analysis (faktor elemzés)

Ebben az utolsó fázisban számszerűsítjük az okok nagyságát és irányát, illetve ezek interakcióit. Ez már nem egy újabb kísérlet, hanem az eddig összegyűjtött adatokat egy más módon feldolgozva további információkat tudunk meg a hibát okozó fő faktorok nagyságáról és irányáról, illetve ezek együttes hatásáról.

A fenti négy fázis még mindig nem adja vissza igazán a módszer lényegét, ezért érdemes lépésről-lépésre végig menni a folyamaton. A teljes keresztpróba ezzel a módszerrel 12 lépésből áll.

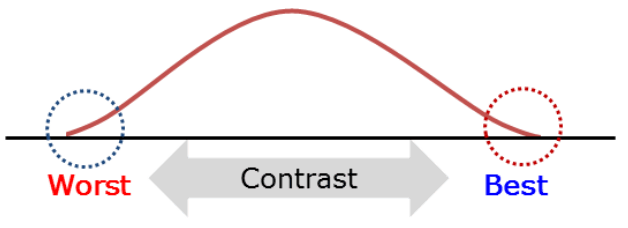

Első lépés: Válassz ki két olyan terméket, amelyek közül az egyik megbízhatóan jó, a másik pedig szintén megbízhatóan hibás. Amennyire lehetséges, a jó termék legyen nagyon jó, a hibás termék pedig legyen nagyon hibás, ez esetben a szélsőségeket keressük. Ezek után mérd meg mindkét terméknek azt a jellemzőjét, amelynél a hiba okát keressük.

Második lépés: Ezután szedd szét, majd rakd össze a jó és a hibás terméket kétszer egymás után változtatás nélkül és mind a két kör végén mérd meg mindkét terméket újra. Így az első pontban elvégzett méréssel együtt lesz 3-3 mérési eredményed a jó és a hibás szerelvényről.

Harmadik lépés: Ha ez megvan, akkor a 3-3 mérési eredmény alapján számold ki a jó és a hibás darab mérési eredményeinek mediánját (a három mérés közül a középső mért érték) és terjedelmét (a legnagyobb, illetve a legkisebb érték különbségét). Ezután számold ki a jó és a hibás darabok terjedelmeinek az átlagát (R), majd a két medián különbségét (M) oszd el a két terjedelem átlagával.

Negyedik lépés: Ha ez az M/R hányados kisebb, mint 1,25 akkor a keresztpróba nem fog működni, mert a jó és a hibás állapot között nem tudunk egyértelmű különbséget tenni. Ha a hányados nagyobb, mint 1,25 akkor folytathatjuk a keresztpróbát a következő lépéssel, mert biztosak lehetünk abban, hogy a hibát okozó alkatrész része a hibás darabnak, vagyis „a labda a stadionban van”. Ha ez a hányados kisebb, mint 1,25, akkor nagyobb a valószínűsége annak, hogy a hiba nem annyira az alkatrészekben, hanem azok szerelési folyamatában keresendő.

Ez a két pont azért igényel némi háttér magyarázatot. Odáig érthető a dolog, vesszük a jó és a hibás darabok mérési eredményeinek a mediánját. Gondolom azért a mediánt, mert egyrészt az kevésbé érzékeny az adatok valószínűségi eloszlására, másrészt egyszerűbb venni a három mért érték közül a középsőt, mint kiszámolni a három érték átlagát.

A terjedelmek kiszámítása a szórás helyett ismét csak érthető, mert sokkal egyszerűbb, mint a szórást számolgatni. Még azt is értem, hogy miért jó, ha kiszámoljuk a két terjedelem átlagát, mert így a jó és a hibás darabok eloszlását „egyformává tesszük”, hasonló lehetőséggel például a kétmintás t-próba (Minden „sikeres” minta mögött áll egy sokaság – Kétmintás t-próba R-ben) esetében is élünk.

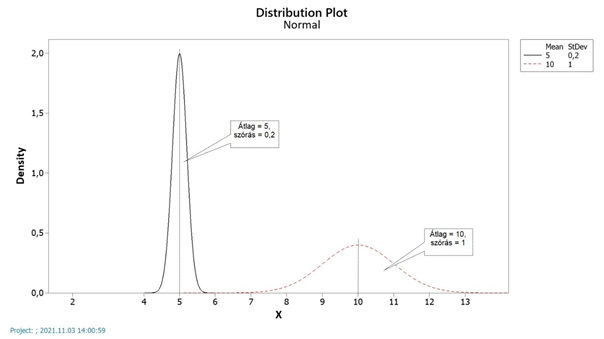

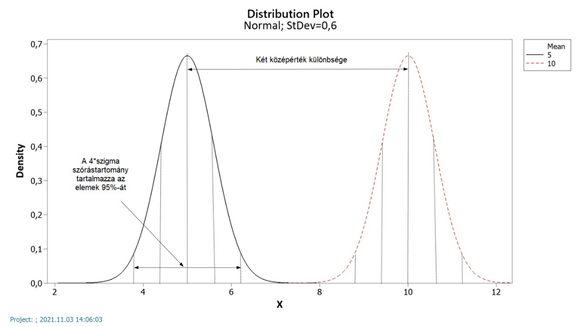

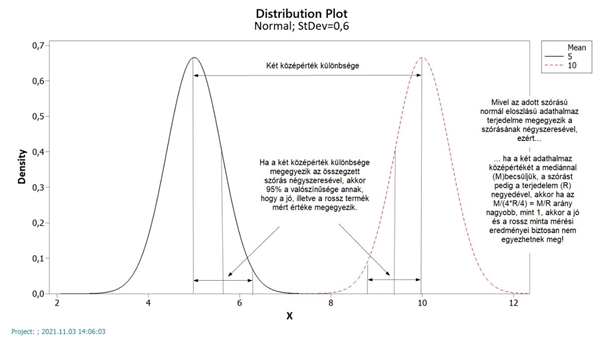

Az igazi kétségek ott merültek fel bennem, amikor a döntést a két medián távolsága és az átlagos terjedelem hányadosaként határozta meg a szerző. A könyvben volt egy hivatkozás az F-eloszlás 95%-os értékére, ezt viszont végképp nem tudtam hova tenni. Egy rövidebb keresgélés után viszont kiderült, hogy régebben egy normál eloszlású adathalmaz szórását az adathalmaz terjedelmének a negyedével közelítették. Természetesen ez nem egy pontos érték, csak egy közelítés, de semminél pont eggyel jobb.

És ha tudjuk, hogy a normál eloszlású adathalmazok elemeinek 95%-a a ±2σ szórástartományban van, úgy mindjárt érthetővé válik a képlet.

Vagyis a két adatsor mediánjainak különbségét hasonlítom a két adatsor átlagos szórásának négyszereséhez, ahogyan azt a fenti ábra mutatja. Amennyiben ez nagyobb 1-nél, akkor a jó és a hibás darabok mérési eredményei között nem lesz átfedés.

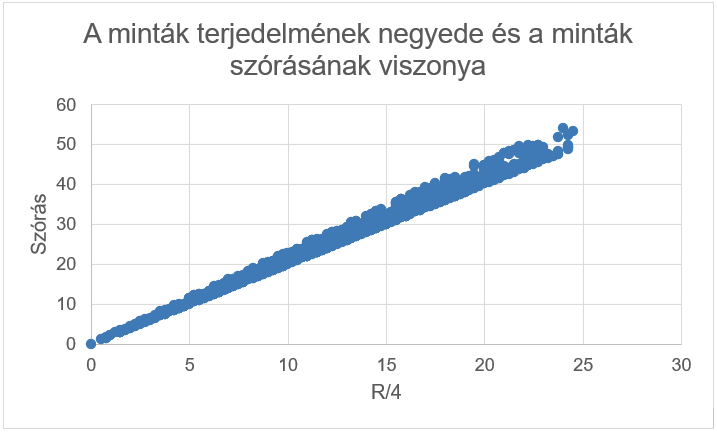

Már csak azt kellene elhinnem, hogy egy minta szórása tényleg jól közelíthető az adatsor terjedelmének negyedével. Szokásomhoz híven nem ragaszkodom a szigorú matematikai levezetésekhez, inkább játszom a számokkal. Készítettem 1000 darab háromelemű mintát, amelyek 1 és 100 közötti véletlen számokat tartalmaznak. Ezután kiszámoltam a minták szórásait, illetve a terjedelmeik negyedét. Mivel ezek kapcsolatának szorosságára vagyok kíváncsi, ezért készítettem egy olyan diagramot, amely az egyiket a másik függvényében ábrázolja.

Hmm, ez azért egészen érdekes. A diagram alapján azt kell, hogy mondjam, a terjedelem és a szórás közötti kapcsolat meglepően jó.

Ötödik lépés: Ha meggyőződtünk arról, hogy a két darab alkalmas a keresztpróbára, akkor a következő feladat az, hogy kiválasszuk, melyek azok az alkatrészek vagy részszerelvények, amelyek a legnagyobb valószínűséggel okozhatják a hibát. Ha ez megvan, akkor ezeket sorba kell rendezni úgy, hogy a legvalószínűbb alkatrész legyen az első, és a legkevésbé valószínű legyen az utolsó.

Hatodik lépés: Már öt lépést végig csináltál, és még mindig nem cseréltél ki egyetlen alkatrészt sem. Azonban most eljött ez a pillanat is. Először cseréld ki azt az alkatrészt a jó és a hibás termék között, amelyik a legnagyobb valószínűséggel a hibát okozhatja. Ezután mérd meg mindkét terméket újra.

Hetedik lépés: Három különböző eredményt kaphatsz:

- Ha a jó és a hibás termék mért értéke nem változik a korábbiakhoz képest, akkor az alkatrész nem a hiba oka.

- Ha a jó terméken hibát észlelünk, a hibás termék pedig megjavul, akkor nagy valószínűséggel megtaláltuk a hiba okát.

Ha a jó termék mért értéke rosszabb lesz, de nem fogja elérni a hibás termék értékeinek a tartományát, akkor valószínű, hogy az alkatrésznek van valamilyen szerepe a hiba keletkezésében, de nem ez az alkatrész okozza egyedül a hibát.

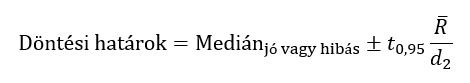

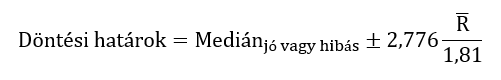

Azt hiszem, ezt most egy kicsit dekódolni kell. A jó és a hibás termékekre vonatkozó döntési határokat – a kis mintaelemszám miatt – a mintaszámoknak megfelelő Student-féle t-eloszlás (Sörfőző, aki forradalmasította a statisztikát) 95%-os megbízhatósági szintjének megfelelő értékkel tudjuk kiszámítani. Mivel két különböző darabot mértünk meg 3-3 alkalommal, ez összesen 6 darab mérést jelent, de ebből darabonként egy érték nem független, vagyis az alkalmazott t-eloszlás ν=4 szabadsági fokú lesz. Az ehhez tartozó 95%-os valószínűségi érték, azaz a t0,95 = 2,776.

Érdekes módon ez esetben a szórást nem a terjedelem negyedével közelítjük, hanem a statisztikai folyamatszabályozásból ismert R/d2 hányadossal. A d2 konstans jelentésének magyarázatába most nem szeretnék belemenni, fogadjuk el, hogy ez esetben d2 értéke 1,81.

Vagyis, amíg szigorúan követed a fenti szabályrendszert és nem változtatod meg a mérések darabszámát, addig a döntési határokat a következő egyszerű képlettel számolhatod ki:

Így kapni fogsz 4 darab döntési határértéket, kettőt a jó, kettőt pedig a hibás darab mediánja körül. Például valahogy így...

Nyolcadik lépés: Az első alkatrészcsere végén, ha a két megváltoztatott terméket megmérted, akkor gondosan cseréld vissza az elsőnek vizsgált alkatrészt, azaz a jó darabból származó alkatrészt tedd vissza a jó termékbe, a hibás termékből származó alkatrészt pedig a hibás termékbe. Ha ez nem történik meg, akkor elrontod a szekvenciát és kezdheted elölről az egészet.

Kilencedik lépés: A hetedik és a nyolcadik lépést ismételd meg az ötödik lépésben felsorol összes alkatrésszel.

Tizedik lépés: Amikor az összes alkatrésszel végeztél, akkor válaszd ki azokat, amelyek valamilyen hatással vannak a hiba alakulására, vagyis azokat, amelyeknél az alkatrész csere elrontotta a jó és megjavította a hibás terméket, illetve ahol azt észlelted, hogy a jó vagy a hibás terméken kapott mérési eredmények az alkatrészcsere után jelentősen megváltoztak.

Tizenegyedik lépés: Itt következik a „capping run”, azaz a hazafutás. Ez alkalommal cseréld ki az összes olyan alkatrészt, amelyeket a tizedik lépésben kiválasztottál és így nézd meg, hogy a jó termék elromlik-e és a hibás termék megjavul-e. Ha igen, akkor biztos lehetsz abban, hogy a hibát okozó alkatrész a kiválasztottak között van. Ha a jó terméket csak részben sikerül elrontani, akkor valószínűsíthető, hogy valamilyen tényezőt még nem vettél figyelembe a vizsgálat során.

Tizenkettedik lépés: Amennyiben a tizenegyedik lépés végén tényleg sikerült teljesen elrontani a jó terméket és megjavítani a hibásat, akkor itt már csak az eddig összegyűjtött mérési eredmények alapján kell megállapítani azt, hogy melyik alkatrész vagy mely alkatrészek együttes hatása okozza a hibát. Gyűjtsd össze az összes mérési eredményt, amelyeket a jó és a hibás alkatrészekkel kapcsolatban mértél, akár a jó termékben voltak, akár a hibásban, majd ezek mediánjait összehasonlítva és diagramon ábrázolva megkapod az egyes alkatrészek hatásának irányát és jelentőségét a hiba kialakulásában. Ez a vizsgálat hasonlít egy kísérlettervre, de szerencsére ehhez már minden szükséges adatot összeszedtél az előző lépések során.

Összegzés:

A Shainin Component Search elsőre jóval bonyolultabbnak tűnik, mint az, amit így septében összedobálva alkalmazni szoktunk alkalmazni műszaki problémák megoldása során. A tizenkét pontot még végigolvasni is fárasztó. Azt azonban mindenképpen el kell ismerni, hogy ez egy minden extrával felszerelt keresztpróba, amely úgy van kialakítva, hogy a lehető legkisebb legyen az esélye a hibák elkövetésének a teszt közben és a lehető legnagyobb valószínűsége legyen annak, hogy megtaláljuk a hiba okát. A következő cikkben egy gyakorlati példán keresztül is bemutatom, hogyan működik a módszer.

Források:

Keki Bhote: World Class Quality: Using Design of Experiment to Make It Happen, AMACOM; First Edition (November 26, 1991)

Wikipédia: Dorian Shainin

https://en.wikipedia.org/wiki/Dorian_Shainin

Range Rule for standard deviation - ThoughtCo

https://www.thoughtco.com/range-rule-for-standard-deviation-3126231